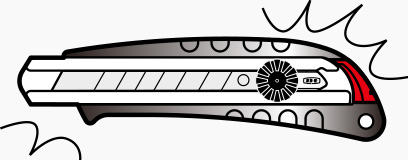

COLUMNカッターのマメ知識

製品ができるまで

カッターの刃ができるまで

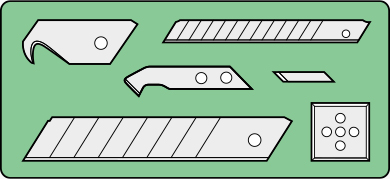

カッターナイフの材料は、一般用途向けには刃物用合金工具鋼を使いますが、その他の材料としては、切断する対象や形状によってSUS420J-2、GiN-5、SKS-7という耐蝕性や硬度や靭性(粘り強さ、しなやかさ)を高めた鋼を使います。ここではこのうちの一般用途向けのカッターの刃について、その作り方を紹介しましょう。

カッターナイフの材料は、一般用途向けには刃物用合金工具鋼を使いますが、その他の材料としては、切断する対象や形状によってSUS420J-2、GiN-5、SKS-7という耐蝕性や硬度や靭性(粘り強さ、しなやかさ)を高めた鋼を使います。ここではこのうちの一般用途向けのカッターの刃について、その作り方を紹介しましょう。

1材料

材料となる鋼材の厚さは、0.38mmですがこの時点ではまだやわらかい状態なのでコイル状に巻かれています。それをまずプレス加工することから、カッターの刃の製造は始まるのです。

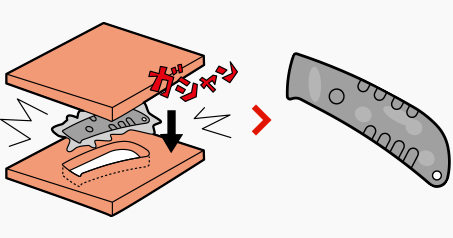

2プレス加工

プレス用金型を使い、穴(スライダーに固定する穴)、折れ線、社名、型番マークをプレスしていきます。この場合、材料が連続ロール状のため、順次送り込みを1/100mmの精度で調整する必要があります。そして再びロール状に巻き取ります。

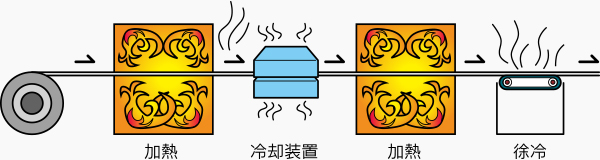

3熱処理行程

プレス・洗浄されたロール材を、850~1100℃の加熱炉に送り込んで加熱し、そして直ちに冷却装置で冷やします。この加熱・冷却は材料の硬度を高めるための処理ですが、それだけでは硬いものの脆い刃になってしまいます。そこでこの材料をもう一度加熱炉に送り込んで、今度は焼きなましを行い、材料の組織を均一に並べて耐脆性を向上させるのです。

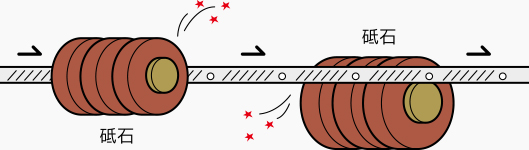

4刃付け

カッター刃製造の最後の加工は研磨ですが、ここではいろいろな砥石を使い分けて、刃先部分を表裏同時に刃付けを行います。

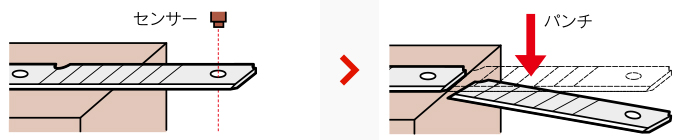

5切断

センサーで穴の送り速さを測定し、同調させたパンチが下りてきて連続刃が単刃に切断されます。

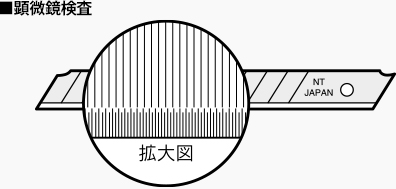

6検査

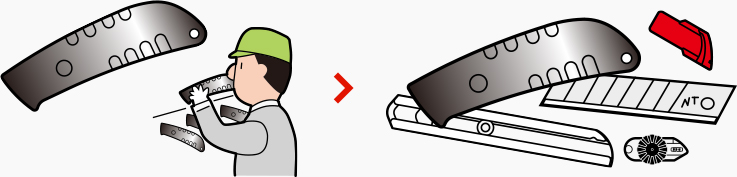

検査工程では、硬度、靭性、刃角度、重ね切りなどを各試験機で行いますが、紙切りテストでは検査員の感覚がものをいうのです。つまり紙を縦に持ち、そこに刃を滑り込ませて切れ味を感覚的に判断するわけですが、カッターは刃先が鋭いとか、刃全体が鏡面のように滑らかならば必ずしも切れ味が良いと限りません。そこには長年の経験により研ぎ澄まされた感覚が大切で、試験機によるデジタルデータだけでは割り切れないものがあるのです。

7完成

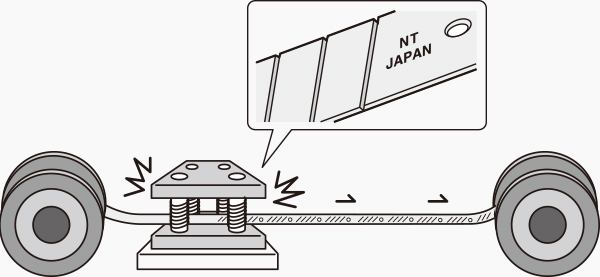

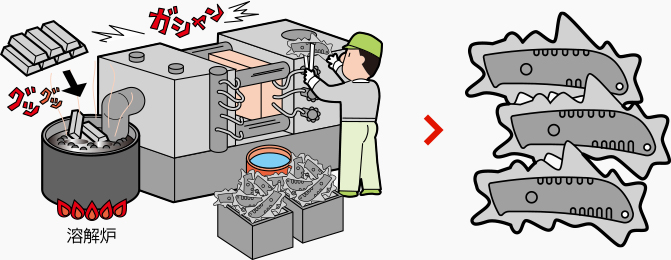

ダイキャストができるまで

ダイキャストとは、精密な金型(ダイス)に溶融合金を高温で圧入して、高精度で鋳はだのすぐれた鋳物を、短時間に大量生産する鋳造方式です。

※1964年、日本ダイキャスト協会で定めた定義より

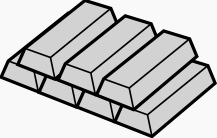

1材料

インゴット(アルミニウム合金)を使用します。再生素材を使用することもあります。

ダイキャストは結晶が微細化するので不純物の影響が少なく、リサイクルが可能です。

2ダイキャスト成形/製品取り出し

インゴットを入れ高温で溶かします。不純物は表面に浮いてくるので(アクのようなもの)それを取り除きながら作業を行います。圧力をかけながら金型の中に流しこみます。

成形は700~800℃で行われます。金型内である程度冷やされますが、それでも熱いので、出てきた時に手作業でひとつずつ水につけ、冷ましてから箱に入れます。

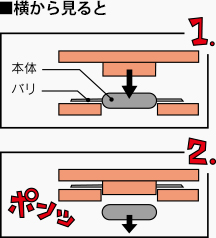

3プレス抜き

はみ出たバリを打ち抜きます。

打ち抜かれたバリは、またインゴットに戻り、再生されます。

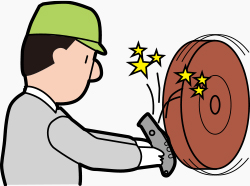

4仕上げ研磨

ある程度のバリは切断されますが、細かい部分などは、職人さんの手作業で行われるのです。

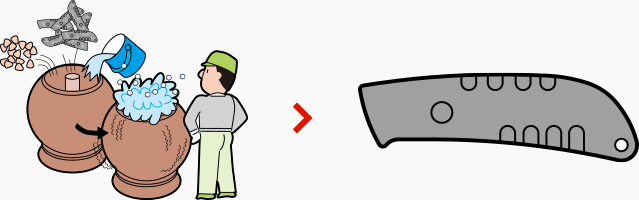

5バレル研磨(振動バレル)

成形品の表面に付いた、凹凸や汚れなどを洗います。成形品、研磨材、水、洗剤を入れ、振動させます。

塗装やメッキをしない場合は、この段階で完成になります。

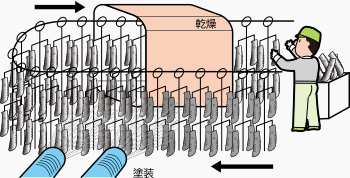

6連続塗装

成形品を吊り下げて、塗装をし、90~100℃の高温で焼きつけて乾燥します。

7検品/組み立て

完成した製品とその他の部品を組み立てます。

8完成